Im August beschäftigte sich das Technikmagazin in einer Extraausgabe mit dem Thema Abfalltechnologie und Recycling.

In Deutschland trennen wir Bürger jetzt schon etwa 40 Prozent des Hausmülls ab, die dann als Wertstoffe wieder in den Wirtschaftskreislauf gelangen sollen. Aber es bleibt der Restmüll, bei uns immer noch 40 Millionen Tonnen im Jahr, ein Berg so hoch wie die Zugspitze ? und der muß entsorgt werden. Wir besuchten eine Müllverbrennungsanlage und stellen zwei neue Verfahren vor, die demnächst in großem Maßstab Müll entsorgen sollen: Thermoselect und das Siemens-KWU wissen.css Schwel-Brenn-Verfahren.

Beim Recycling machen oft gemischt gesammelte Wertstoffe Probleme. Wir zeigten, wie aus Altpapier wieder neue Zeitungen werden und warum Papier und Pappe getrennt gesammelt werden sollten.

Zum Schluss Links zu weiteren interessanten Seiten zum Thema Müll, Thermoselect und Schwel-Brenn-Verfahren sowie unser Impressum.

Um schnell zu den einzelnen Themen zu gelangen, klicken Sie bitte auf die unterstrichenen Stichworte.

Den Hausmüll zu deponieren wird immer schwieriger, schließlich will kein Bürger neue Deponien in seiner Nähe. Eine Hausmülldeponie ist nicht gerade harmlos, sondern ein unkontrollierbarer Reaktor: Welche Schadstoffe in den Tiefen des Müllbergs entstehen, ist kaum zu überblicken. Niemand kann garantieren, daß auch die modernste Deponie für immer dicht bleibt – aus alten Deponien gelangen immer wieder Schadstoffe in die Atmosphäre und ins Grundwasser.

Immer mehr Städte und Landkreise setzen daher auf die Müllverbrennung. Moderne Verfahren der Rauchgasreinigung und der Feuerungstechnik haben die ehemals als Giftschleudern verschrienen Anlagen so verbessert, daß auch viele ehemalige Kritiker sie inzwischen als Alternative zur Mülldeponie akzeptieren. In einer modernen Müllverbrennungsanlage werden mit dem Müll mehr Dioxine vernichtet als in der Abluft neu entstehen. Zusammen mit moderner Filtertechnik gelangen weniger Dioxine in die Umwelt als mit dem Müll der Umwelt entzogen werden.

Die gefürchteten Dioxine entstehen unter bestimmten Bedingungen beim Abkühlen der Verbrennungsgase. Mittlerweile kennt man die Mechanismen und kann durch geeignete Behandlung des Abgasstromes schon die Bildung von Dioxinen reduzieren. Mit aufwendigen Verfahren werden die restlichen Dioxine zusammen mit Schwermetallen aus der Abluft entfernt, Endstation für die Filterstäube sind unterirdische Sondermülldeponien.

Nicht immer müssen die Dioxine aus der Abluft gefiltert und aufwendig deponiert werden. Ein von der BASF entwickelter Katalysator zerstört Dioxine in der Abluft. Dazu wird der gleiche wabenförmige Katalysator verwendet wie zur Zerstörung der Stickoxide. Das Verfahren heißt "Selektive Katalytische Reduktion" (SCR). Damit werden 90-95 Prozent der Stickoxide umgewandelt in Stickstoff und Wasserdampf, 99 Prozent der Dioxine werden zu Wasser, Kohlendioxid und Chlorwasserstoff. Unter dem Strich gilt eine neuere oder nachgerüstete Anlage daher als Dioxinsenke.

Beispiel Kraftwerk München-Süd: Neben Kohle, Heizöl oder Gas wird hier seit den 70er Jahren auch den Müll von halb München verbrannt. Das Müllvolumen wird dabei deutlich verringert, außerdem gewinnt man elektrische Energie und Fernwärme. Hausmüll enthält neben unbrennbaren Anteilen wie Metallen, Glas- und Keramikscherben viel organisches Material. Auch nach dem Aussortieren von Verpackungen bleiben im Restmüll beispielsweise verschmutzte Folien und Papier- oder Essensreste. Darin enthaltener Kohlenstoff und organische Verbindungen verleihen dem Müll einen Heizwert wie Braunkohle.

Aus dem Bunker wandert der gesammelte Restmüll auf einen beweglichen Feuerungsrost. Von unten strömt vorgewärmte Luft durch den Müll, mit dem Luftsauerstoff verbrennt der organische Teil des Abfalls bei rund 800 Grad Celsius. Höhere Verbrennungstemperaturen sind bei der Rostfeuerung nicht erlaubt, da sonst Verbrennungsrückstände schmelzen und den Rost verkleben können. Dieses herkömmliche Verfahren hat verschiedene Nachteile. Die Schlacke enthält Schadstoffe, die vom Regenwasser ausgewaschen werden können. Um Gefahren für das Grundwasser auszuschließen, müssen die Verbrennungsrückstände daher aufwendig verglast oder auf speziell abgedichteten teueren Deponien gelagert werden.

Inzwischen wurden fortgeschrittene thermische Verfahren zur Müllbehandlung entwickelt, die fast nur umweltneutrale Rückstände liefern und sogar die Wiedergewinnung von Wertstoffen aus dem Müll erlauben. In Pilotanlagen wurden langjährige Erfahrungen gesammelt, zwei Verfahren sind inzwischen anwendungsreif.

Seit etwa drei Jahren pilgern Kommunalpolitiker und Abfallbeauftragte an den Lago Maggiore. Denn in einem Industriegebiet bei Verbania wird ein neues Verfahren erprobt, das den etablierten Verfahren, also der Müllverbrennung, Konkurrenz machen will.

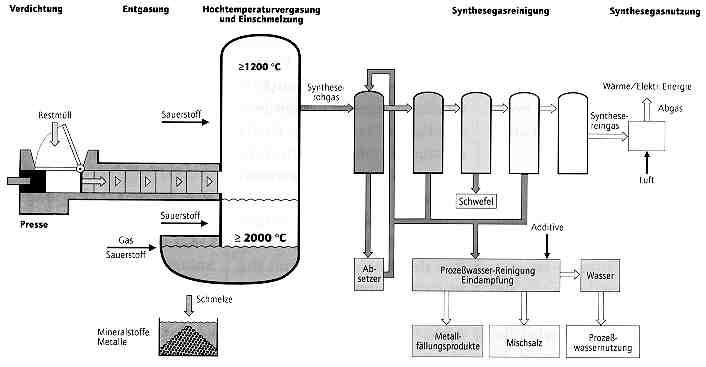

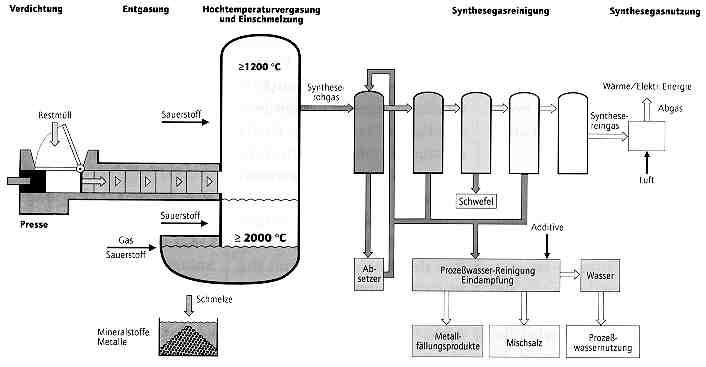

Das recht ansprechend gestaltete Gebäude hat schon viele der Besucher beeindruckt: Es sieht nicht so aus wie eine "normale" Müllverbrennungsanlage, es hat nicht einmal einen Schornstein. Drinnen steckt der Prototyp einer Anlage, die die Schweizer Firma Thermoselect entwickelt hat. Die Anlage kann pro Tag etwa 100 Tonnen Müll durchsetzen. Schon vor dem Gebäude fallen drei große weiße Tanks auf. Darin ist reiner flüssiger Sauerstoff. Bei einer normalen Müllverbrennung wird der Müll mit Luft verbrannt. Hier wird reiner Sauerstoff eingesetzt. Dadurch können sich auch keine Stickoxide bilden, die bei der Müllverbrennung nachher wieder aus dem Rauchgas entfernt werden müssen. Der Sauerstoff wird in Verbania mit dem Tankwagen angeliefert, bei einer zukünftigen Anlage soll er in einer Luftzerlegungsanlage vor Ort erzeugt werden.

Mit dem Stickstoff aus der Luftzerlegungsanlage kann der Müllbunker geflutet und so der Luftsauerstoff verdrängt werden. Der organische Anteil das Hausmülls neigt nämlich durch natürliche Fäulnisprozesse bei Anwesenheit von Luftsauerstoff zur Selbstentzündung. Aus dem Bunker gelangt der Müll durch einen Verschlußmechanismus in die Müllpresse.

Zur Anlage gehören lauter Komponenten, die sich auch in anderen Anwendungen bewähren müssen. Ein Teil aus einer Schrottpresse, wie sie in Serie gebaut wird, preßt den Müll zu Beginn mit einem Druck von etwa 1.000 Tonnen in einen flachen Kanal, den Entgasungskanal.

So wird der Müll auf ein Zehntel seines anfänglichen Volumens zusammengedrückt, die störende Luft entweicht aus dem Abfall. Der Entgasungskanal wird mit Energie aus der Anlage auf etwa 600 Grad Celsius beheizt. Unter Luftabschluß verschwelt der kompakte Müllpfropfen zu Kohlenstoff. Dabei entweicht ein brennbares Schwelgas, als feste Bestandteile bleiben neben dem Kohlenstoff mineralische und metallische Feststoffe zurück.

Die getrockneten und entgasten Müllbriketts purzeln nach 15 Metern in eine Brennkammer. Hier wird die Müll-Kohle mit reinem Sauerstoff bei 2.000 Grad vergast. Es entsteht ein energiereiches Gemisch aus Kohlenmonoxid, Kohlendioxid, Wasserstoff und Wasser, das Synthesegas, mit dem beispielsweise ein Gasmotor angetrieben werden kann. Da statt Luft reiner Sauerstoff eingesetzt wird, muß weniger Gas gereinigt werden. Der Clou: Das Abgas wird schockartig abgekühlt – von 1.200 auf 70 Grad Celsius. Dioxine können so gar nicht erst entstehen. Denn das Syntheserohgas enthält keinen Sauerstoff, außerdem wird der Temperaturbereich, in dem normalerweise Dioxine entstehen, einfach übersprungen. Das gekühlte Gas wird in einer mehrstufigen Reinigungsanlage von Schlacken- und Metallpartikeln, von Säuren und Schwefelverbindungen befreit.

Die Feinreinigung schließlich übernehmen große Aktivkohle- und Gewebefilter. Etwa drei Promille des Mülls müssen als schwermetallhaltiger Schlamm in die Sondermülldeponie; die Reaktionsprodukte Schwefel und Kochsalz sollen an die Industrie verkauft werden. Mit der einen Hälfte des brennbaren Synthesegases wird der Müll-Entgasungskanal beheizt. Die andere Hälfte wird in Verbania in einem Gasmotor verbrannt, der einen Generator antreibt. Seine Energie wird ins Stromnetz eingespeist.

Zurück zur Brennkammer. Das anorganische Material aus dem Müll und die Metalle verschmelzen bei etwa 2.000 Grad im Hochtemperaturreaktor und fließen als glühender Schlackenstrom nach unten ab. Die Mineralien erstarren zu einer glasartigen Masse, in der die verbliebenen Schadstoffe wie mineralisierte Schwermetalle eingeschlossen sind. Zusammen mit der erstarrten Metallschmelze werden sie im Wasserbad abgekühlt. Die Metalle verschmelzen zu kleinen Kügelchen, die mit einem Magneten von der Schlacke getrennt werden können. Das Schlacke-Granulat ist beständig gegen das Auswaschen auch mit saurem Regen und eignet sich deshalb als Baumaterial oder kann problemlos deponiert werden.

Ein Nachteil: Die Metalle aus dem Müll schmelzen so zusammen, daß sie kaum mehr verwertbar sind – das Eisen enthält zu viel Kupfer, um im Hochofen recycelt zu werden. Mittlerweile hat sich sogar ausgerechnet der Konkurrent Siemens auf Thermoselect gestürzt: In drei im vorletzten Jahr veröffentlichten Patenten sichert sich Siemens die Rechte an bestimmten "Verbesserungen" des Prozesses.

Thermoselect S. R. L.

Roland Schubert

Località Piano Grande, Via dell'Industria

I-28040 Fondotoce/Verbania, Italien

Tel. (0039 323) 58 6999

Fax (0039 323) 58 6988

Auch in Deutschland sollen mehrere Müllverwertungsanlagen nach dem Thermoselect-Verfahren gebaut werden, so in Karlsruhe und Ansbach. Wir sprachen mit Werner Kühn, Geschäftsführer der Thermischen Abfallentsorgung Ansbach GmbH, die Bauherr und Betreiber der Anlage ins Ansbach werden soll. Dazu wurde sie vom lokalen Zweckverband Abfallentsorgung Ansbach-Weißenburg zusammen mit dem Energieversorger Badenwerk AG gegründet. Vor den Toren der Stadt Ansbach sollte ursprünglich Mitte bis Ende 1997 die erste großtechnische Thermoselect-Anlage anlaufen und jährlich 108.000 Tonnen Abfall verarbeiten, davon 82.000 Tonnen Restmüll und 26.000 Tonnen Klärschlamm.

Inzwischen liegen neue Zahlen vor: Als Folge des Kreislaufwirtschaftsgesetzes wird mit erheblich weniger Müll gerechnet. Erst waren zwei Linien aus Presse und Brennkammer geplant, die parallel arbeiten sollten, inzwischen erscheint es möglich, daß zunächst nur eine Linie gebaut wird, das Gebäude jedoch für zwei Linien ausgelegt wird. Die entgültige politische Entscheidung darüber wird im September fallen.

Warum hat sich Ansbach für das völlig neue Verfahren entschieden? Dazu Kühn: "Im wesentlichen sind dies drei Gründe: Ein günstiger Preis, die Emissionswerte sind erheblich unter den gesetzlichen Anforderungen und die Qualität der Reststoffe ist sehr gut."

Nur 60 Kilometer von Ansbach entfernt, am Europakanal in Fürth, sind die Bauarbeiten kurz vor dem Abschluß. Hier soll 1998 die erste große Anlage nach dem von Siemens-KWU entwickelten Schwel-Brenn-Verfahren in Betrieb gehen. Schon im September 1996 soll der erste Probebetrieb mit Gas anlaufen – dazu werden die beiden Schweltrommeln mit Erdgas beheizt, das anschließend in der Brennkammer verbrannt wird.

Das Müllaufkommen wurde ursprünglich auf 100.000 Tonnen geschätzt – in dieser Höhe liegt auch die maximale Kapazität. Auch hier wird allerdings inzwischen mit weniger Müll gerechnet. Daher laufen zur Zeit Verhandlungen mit dem Landkreis Erlangen/Höchstadt mit dem Ziel, auch den dortigen Müll in der Schwel-Brenn-Anlage zu verwerten, anstatt eine eigene Müllverbrennungsanlage zu bauen.

Inklusive der Planungskosten kostet die Fürther Anlage rund 300 Millionen Mark. Sie erzeugt acht Megawatt Strom. Die Hälfte davon benötigt die Anlage selbst, die andere Hälfte wird ans Stromnetz abgegeben.

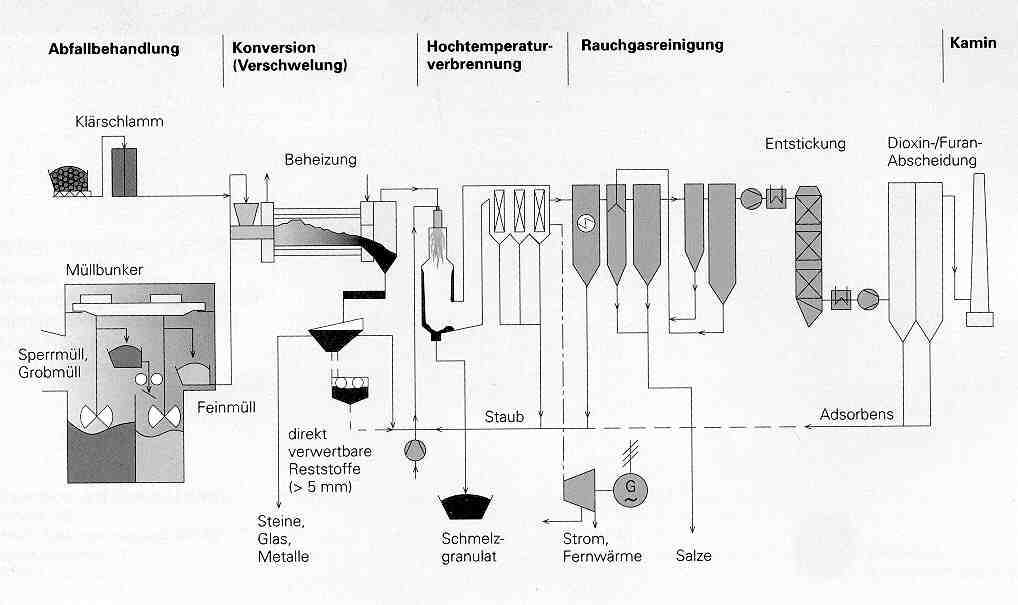

Das Schwel-Brenn-Verfahren, nach dem die Anlage in Fürth arbeiten soll, wurde in Wiblingen bei Ulm seit 1988 in einer Pilotanlage von Siemens-KWU entwickelt. Maximal können hier fünf Tonnen Restmüll pro Tag verwertet werden. Die Anlage ist für die Verarbeitung von Restmüll und Klärschlamm vorgesehen, nicht für gewerblichen Sondermüll. Der Hausmüll wird hier einfach auf eine Betonplatte geschüttet. Später, etwa bei der ersten deutschen Anlage in Fürth, lagert der Müll in einem geschlossenen Bunker, so daß in der Umgebung keine Geruchsbelästigung entstehen kann. Per Bagger landet der Müll in einem Schredder, wo er in handliche Stücke zerkleinert wird.

Um die Abbildung in voller Größe zu sehen, klicken Sie bitte auf das Bild (36,8 kB).

Eine Förderschnecke transportiert den zerkleinerten Müll fortlaufend in eine beheizte, langsam rotierende Schweltrommel. In Wiblingen ist die Schweltrommel mit 90 Zentimetern Durchmesser relativ klein. Die beiden Trommeln in Fürth werden einen Durchmesser von zweieinhalb Metern haben und 20 Meter lang sein.

Eine Förderschnecke transportiert den zerkleinerten Müll fortlaufend in eine beheizte, langsam rotierende Schweltrommel. In Wiblingen ist die Schweltrommel mit 90 Zentimetern Durchmesser relativ klein. Die beiden Trommeln in Fürth werden einen Durchmesser von zweieinhalb Metern haben und 20 Meter lang sein.

Der zerkleinerte Müll wird innerhalb einer Stunde durch die Trommel transportiert, dabei gleichmäßig durchmengt und verteilt und schließlich ohne Luft auf 450 Grad Celsius erhitzt. Die organischen Bestandteile zersetzen sich dabei, es entweicht ein brennbares Schwelgas.

Zurück bleiben die Feststoffe: Metalle, Steine, Keramik und Glas und ein kohlenstoffhaltiges Staubgemisch. Der Kohlenstaub wird abgesiebt. Durch ihr unterschiedliches Gewicht und die magnetischen Eigenschaften können Eisenteile, Aluminium, Glas und Porzellan getrennt und automatisch sortiert werden. Das aussortierte Stein- und Glasgemisch ist frei von Schadstoffen und kann beispielsweise als Füllstoff für den Unterbau von Straßen verwendet werden. Stahl und Aluminium sind sortenrein und lassen sich zu neuen Produkten verarbeiten. Pro Tonne Müll werden etwa 45 Kilogramm Eisen und fünf Kilogramm Aluminium zurückgewonnen. So werden auch die Schadstoffe vermieden, die sonst bei der Herstellung der Metalle entstehen.

Der Kohlenstoffstaub aus der Trommel wird nochmals gemahlen und in eine Brennkammer geblasen und dort mit dem Schwelgas und Luftsauerstoff verbrannt. Die gute Durchmischung ergibt in der Brennkammer eine Reaktionstemperatur von 1300 Grad Celsius. Wie bei der Sondermüllverbrennung werden so auch giftige organische Verbindungen zerstört.

Durch die hohe Temperatur schmelzen die mineralischen Bestandteile und fließen als Schlacke nach unten ab. Die glühende, flüssige Schlacke wird in einem Wasserbad abgeschreckt und erstarrt zu einem glasartigen Granulat. Hitzefeste Schadstoffe wie etwa Schwermetalle, die in den mineralischen Müllbestandteilen enthalten sein können, sind in den Glaskörnern eingeschlossen und können auch von sauren Niederschlägen nicht ausgewaschen werden. Das Material muß daher auf keine Deponie, sondern kann als Bauzuschlagstoff verwendet werden.

Die heißen Abgase aus der Brennkammer strömen durch einen Dampferzeuger und werden dabei auf etwa 250 Grad Celsius abgekühlt. Der erhitzte Wasserdampf kann in einem Turbogenerator elektrische Energie erzeugen oder auch zur Fernwärmeversorgung genutzt werden.

Von der Schweltrommel bis zur Rauchgasreinigung herrscht im ganzen System Unterdruck, so daß durch eventuelle Lecks keine schädlichen Gase entweichen können. Elektrofilter und eine Rauchgasreinigungsanlage entfernen Staub und Giftstoffe aus den Abgasen. Bei der Rauchgasreinigung entstehen Gips und Salzsäure, die an die Industrie verkauft werden. Die gereinigten Abgase aus dem Schornstein unterschreiten schließlich die strengen gesetzlichen Grenzwerte für Müllverbrennungsanlagen je nach Schadstoff um das Drei- bis Fünfzigfache. Die letzten drei Promille des Mülls müssen als Filterstaub mit Schwermetallen in eine Sondermülldeponie. Da die Müllverwertungsanlage kein belastetes Abwasser abgeben darf, werden wäßrige Rückstände eingedampft.

Siemens AG, Bereich Energieerzeugung (KWU)

Thermische Entsorgung – F 13

Postfach 32 20

91050 Erlangen

Auch andere Firmen beschäftigen sich mit der Energiegewinnung aus Abfall. Auf diese Projekte, die noch in Planung sind, konnten wir in der Sendung nicht detailliert eingehen. Die Gaserzeugung aus organischem Material ist keineswegs neu. Schon 1926 wurde in Leuna Braunkohle in einer zirkulierenden Wirbelschicht (ZWS) Braunkohle zu brennbarem Gas umgesetzt. Diese Technik bietet Lurgi jetzt auch für Restmüll an.

In einem Gaserzeuger wird von unten Luft in eine Schicht aus 900 Grad Celsius heißer Asche eingeblasen. Dieses Wirbelbett beginnt wie eine Flüssigkeit zu brodeln. Der Restmüll wird kontinuierlich in dieses heiße Wirbelbett gefördert und so schlagartig erhitzt. Der Luftsauerstoff reagiert mit dem Müll, es entsteht ein Brenngas aus vor allem Kohlendioxid, Kohlenmonoxid, Wasserstoff und Methan, das anschließend in einer Hochtemperaturbrennkammer zusammen mit Asche bei 1.600 Grad Celsius mit Luft verbrannt wird. Die Asche schmilzt und wird in einem Wasserbad zu einem Granulat abgeschreckt. Nach diesem Verfahren wird in Österreich schon Baumrinde aus einem Zellstoffwerk verwendet, um einen benachbarten Zementofen zu beheizen.

In Flensburg soll in Zusammenarbeit mit den Stadtwerken erstmals Restmüll zur Erzeugung von Brenngas in einer Wirbelschicht eingesetzt werden. Das gereinigte Gas soll zusammen mit Kohle verfeuert und daraus in Kraft-Wärme-Kopplung Strom und Fernwärme erzeugt werden.

Lurgi Energie und Umwelt GmbH

Abteilung E-LD

Lurgiallee 5

60295 Frankfurt am Main

Tel. (069) 5808-0

Fax (069) 5808-3888

Dieses Thema steht auf einer eigenen Seite – bitte klicken Sie hier.

Siemens KWU: Das Schwel-Brenn-Verfahren

Zürcher Tagesanzeiger zum Thema Thermoselect

Der Buchstabe T wie Thermoselect im Umweltlexikon

Das Umweltlexikon im www.bayern.de

des Bayerischen Staatsministeriums für Landesentwicklung und Umweltfragen (StMLU)

zusammen mit dem Landesamt für Umweltschutz (LfU)

Die Sendung "TM Technikmagazin" des Bayerischen Fernsehens wurde in der zweiten Hälfte 1996 jeden ersten Samstagnachmittag im Monat ausgestrahlt. Südwest 3 übernahm die Sendung am ersten Mittwoch des Monats, der ORB meist am zweiten Mittwoch des Monats. Inzwischen wurde sie leider einestellt.

Redaktion: Eckhard Huber

Mitarbeit: Axel Fischer, Julia Fischer, Ulrike Fell

Text TechnoTips: Axel Fischer, Eckhard Huber

Anschrift der Redaktion:

Bayerischer Rundfunk, Redaktion Naturwissenschaften und Technik,

Eckhard Huber, Floriansmühlstraße 60, 80939 München

© 1996 Bayerischer Rundfunk, München. Alle Rechte vorbehalten.

Die Word-Version der "TechnoTips" können Sie sich hier herunterladen und selbst ausdrucken.